Criterio. Revista Multidisciplinaria

Criterio. Revista Multidisciplinaria

Volumen 2 | No. 3 | Octubre 2022 - marzo

2023

https:// revistacriterio.org

ISSN: 3006-2586 / ISSN-L: 3006-2586

http://doi.org/10.62319/criterio.v.2i3.11

Páginas 35 - 47

Confiabilidad en el rendimiento de las máquinas de

producción gracias al plan de mantenimiento preventivo

Reliability in the performance

of production machines thanks

to preventive maintenance plan

Ninatanta Medina,

Yahaira Jamileth

yahairani@gmail.com

https://orcid.org/0000-0002-8765-2671

Universidad

César Vallejo. Trujillo, Perú

Vásquez

Tejada, Yanelia

yaneliav02@gmail.com

https://orcid.org/0000-0002-3753-4204

Universidad

César Vallejo. Trujillo, Perú

Artículo recibido 20 de

abril de 2022 / Arbitrado 12 de mayo de 2022 / Aceptado 30 junio 2022 / Publicado

01 de octubre de 2022

RESUMEN

El mantenimiento preventivo empresarial se realiza

de manera proactiva para abordar los problemas de producción antes de que

sucedan, evitando ineficiencias en los procesos e reparaciones inesperadas.

Poder implementar esta estrategia de manera oportuna y rutinariamente trae

beneficios como: el aseguramiento de la capacidad productiva; aumento de la

disponibilidad y vida útil de los equipos; seguridad para los colaboradores,

ahorro de costos y la máxima eficiencia. La presente investigación tuvo como objetivo

determinar la influencia de un plan de mantenimiento preventivo en la confiabilidad

de las máquinas de producción de Molino San Francisco S.A.C.; para ello se realizó

una investigación de nivel descriptivo-correlacional y

diseño mixto. Los resultados de la investigación apuntaron a que la confiabilidad

inicial obtenida fue de 0.72 y con la implementación del plan se optimizó a 0.85,

evidenciándose que con la aplicación de un correcto plan de mantenimiento preventivo

se mejoró la confiabilidad significativamente.

Palabras

clave:

Confiabilidad; plan; mantenimiento preventivo; empresa; máquinas.

ABSTRACT

Corporate preventive

maintenance is performed proactively to address production

problems before they happen, avoiding

process inefficiencies and unexpected repairs. Being able to

implement this strategy in a timely and routine manner brings benefits such as: assurance of production capacity; increased availability and useful life of equipment; safety for employees, cost savings and maximum efficiency. The objective of this research was to

determine the influence of a

preventive maintenance plan

on the reliability

of the production machines of

Molino San Francisco S.A.C.; for this

purpose, a descriptive-correlational

research with a mixed design was

carried out. The results of the research showed

that the initial reliability obtained was 0.72 and with the implementation

of the plan it was optimized to

0.85, evidencing that with the application

of a correct preventive maintenance plan the reliability was significantly improved.

Keywords: Reliability; plan; preventive maintenance; company; machines.

Confiabilidad en el rendimiento de las máquinas

de producción gracias al plan de mantenimiento preventivo

INTRODUCCIÓN

Según el transcurrir del tiempo se ha evidenciado

una evolución significativa en cuanto a la tecnología de máquinas y equipos en las

empresas de todo el mundo, lo que ha permitido el desarrollo de mejoras en las

formas de realizar las actividades diarias del trabajo y junto a dichos avances

se demostró un progreso considerable en el mantenimiento de las mismas a nivel

empresarial. (Puentes et al., 2021).

Las empresas se han preocupado por desarrollar

y adaptar nuevas estrategias, ideologías y filosofías en relación al mantenimiento

de tal forma que se note una optimización en el flujo del proceso productivo de

cada sector industrial, contemplando la idea que el mantenimiento industrial debe

ser visto como una inversión a largo plazo y no como un gasto (Díaz et al., 2016)

asegurando la confiabilidad de la maquinaria.

En tal sentido, diversos autores manifiestan que

la idea global del concepto de un buen mantenimiento es anticiparse a la

producción de fallas y evitar la aplicación de mantenimientos de tipo

correctivos, es por eso que Castellón (2018) explica que la mejor herramienta

para lograr un adecuado control de la confiabilidad de las máquinas y equipos

de una empresa es el mantenimiento preventivo, ya que por definición este

mantenimiento está orientado a la revisión eventual de las máquinas en períodos

de tiempos planificados que sirvan para descartar posibles averías que puedan

convertirse en problemas significativos para el proceso productivo.

El mantenimiento preventivo recobra sentido en

las compañías, debido a que se debe considerar que hoy en día las empresas

industriales cuentan con un flujo continuo de trabajo donde la secuencia debe

ser ordenada y debe seguir su curso hasta el fin de actividades según el horario

laboral, que dicho sea de paso, presenta una exigencia importante de labores, habiendo

fábricas que mantienen hasta tres turnos de trabajo durante el día.

En el Perú, la tecnología utilizada en la

producción de bienes o la prestación de servicios es relativamente obsoleta en

algunos sectores productivos del país (Loo, 2021).

Además, es bastante desconocida la importancia que tiene la aplicación de un

mantenimiento en las maquinarias que se utilizan en las empresas, por tal razón,

muchas de ellas no invierten en mantenimientos preventivos sino más bien,

esperan la aparición de una falla para empezar con la reparación necesaria,

significando un retraso sustancial en el proceso productivo.

Según Rosenthal

(2020) la falta de implementación de planes de mantenimientos preventivos en el

país, está determinado por dos aspectos importantes: el primero está

relacionado con el enfoque que tienen los empresarios peruanos con tratar de

brindar productos y/o servicios de calidad a sus consumidores finales, además

de su afán por producir de manera masiva dichos productos o servicios.

Lo segundo responde a la falta de

conocimiento con respecto de los resultados positivos que se pueden obtener si

se anticipan a una parada por falla de maquinarias, que en consecuencia puede terminar

agotando la vida útil de la maquinaria o equipo, poniendo en riesgo el flujo continuo

del proceso que generan tiempos improductivos, así como la generación de costos

excesivos.

Teniendo en cuenta la situación empresarial

en Perú, se presenta la empresa Molino San Francisco S.A.C., que se encuentra ubicado

en el Km. 690 de la Carretera Panamericana Norte en Ciudad de Dios, Pacasmayo,

dicho molino se dedica tanto a la producción y comercialización de arroz pilado

y sus derivados; además presta el servicio de balanza y de almacén para

clientes externos a la empresa.

El objetivo principal que persigue la empresa

en cuestión es adaptarse al mercado competitivo y convertirse en uno de los molinos

más reconocidos en el Valle Jequetepeque, sin embargo,

para tal fin es imprescindible que la molinera mantenga un estándar de calidad interno

controlado, siendo indispensable que el proceso sea fluido y que se evite en lo

posible las actividades o tiempos improductivos.

Por otra parte de acuerdo a problemáticas en la

producción de Molino San Francisco S.A.C, la empresa se tuvo que ver forzada a instalar

un plan de mantenimiento correctivo el cual trajo como consecuencia las inevitables

paradas no programadas, registrándose solamente para el año 2022 un total de 182

fallas que equivalen a 518.96 horas de trabajo perdidas, considerando que las que

originaron mayor índice de fallas son la “máquina zaranda” con un tiempo de paro

de 122.89 horas y la “máquina selectora” con un tiempo de paro de 85.14 horas; las

consecuencias de este suceso es que se obtuvo una confiabilidad de apenas un

78.2% de los mecanismos de producción de la empresa, siendo este un problema

realmente preocupante si se quiere conseguir el objetivo principal que persigue

la organización.

Conociendo teóricamente las bondades que

brinda el mantenimiento preventivo y que fueron expresados con anterioridad, se

decide plantear como objetivo de estudio determinar la influencia de un plan de

mantenimiento preventivo para favorecer a la confiabilidad de las máquinas de producción

de la empresa Molino San Francisco S.A.C.; para ello se realizó un diagnóstico inicial

de la empresa que sirvió de insumo para el diseño e implementación del plan de

mantenimiento preventivo para la compañía. Finalmente se analizaron los resultados

haciendo la comparación de un antes y un después de efectuado el plan

preventivo para conocer la evolución empresarial.

MÉTODO

De acuerdo al estudio realizado se describe

una investigación descriptiva ya que se enfoca en la solución de problemas que

están involucrados en procesos productivos o la comercialización de bienes o

servicios consumibles donde interviene la actividad del ser humano, y la fase correlacional consiste en la determinación del grado de

asociación existente entre la “confiabilidad en el rendimiento de las máquinas

productivas” y “el plan de mantenimiento preventivo”.

El diseño considerado en la investigación es mixto,

en donde la parte documental consta de la revisión que se realizó al historial de

las fallas de las máquinas en la empresa y la fase no experimental o también

conocido como estudio de campo, se realizó a través de un pre-test y un post-test,

para medir la relación entre la confiabilidad en las máquinas empresariales y

el plan de mantenimiento preventivo.

La presente investigación es aplicada, debido

a que se dió una solución factible al problema

identificado sobre los bajos niveles de confiabilidad de las máquinas en la

empresa por medio de las teorías ya probadas por la comunidad investigadora en

materia de mantenimiento preventivo.

Dimensión

diagnóstica

Se utilizó el indicador de criticidad,

calculándose con el producto de la frecuencia por la ocurrencia de las fallas

de las máquinas.

Dimensión

control

Se utilizaron tres indicadores: 1.

cumplimiento de actividades de mantenimiento, que es igual al cociente de las

actividades de mantenimiento ejecutadas entre las programadas. 2. cumplimiento

de horas de mantenimiento, que es igual al cociente de las horas de mantenimiento

preventivo ejecutadas entre las planificadas; y 3. cumplimiento

de costos de mantenimiento, que es igual al cociente del presupuesto ejecutado

entre lo programado.

Dimensión

MTBF (tiempo promedio entre paradas)

El indicador se calculó con el cociente de la

resta del tiempo total disponible menos el tiempo perdido entre el número de

fallas.

Dimensión

MTTR (tiempo medio de reparación de avería)

Este indicador se calculó con el cociente del

tiempo de reparación o de mantenimiento sobre el número de fallas o de

reparaciones.

Población

y muestra

La unidad de análisis para el presente

estudio es la máquina del área de producción del Molino San Francisco S.A.C,

por ende la población estuvo conformada por treinta y dos (32) máquinas del

área de producción del Molino San Francisco S.A.C. Como las condiciones eran

favorables en el estudio para trabajar con la población no fue necesaria la escogencia

de una muestra. Vale mencionar que las máquinas fueron evaluadas durante un

período de 12 semanas, divididas en 6 de pre-test y 6 de post-test.

Técnicas

e instrumentos de recolección de datos

Entre las técnicas que se utilizaron en la presente

investigación están:

·

La

observación; se utilizó para evaluar el funcionamiento de las máquinas, lo cual

servirá para el llenado de los formatos de registro de las máquinas para la elaboración

de una lista de cotejo, para la elaboración del AMEF, un diagrama de Ishikawa,

entre otros.

·

Análisis

documental; se hizo uso de esta técnica para consultar el historial de las fallas

de las máquinas, para llenar los formatos de confiabilidad según los datos

históricos que maneja la empresa y para llenar las fichas técnicas de las

máquinas.

·

En

la investigación se diseñaron los siguientes instrumentos:

·

Lista

de chequeo; el cual está constituido por ocho (8) ítems de la fase diagnóstica

y nueve (9) de la fase de control.

·

Formato

de registro de máquinas; se estructuró de la siguiente manera: Descripción de

la máquina, fecha de adquisición, especificaciones técnicas, características de

uso, función, mantenimiento, control/consideraciones para la operatividad.

·

Formato

de registro de fallas; el contenido describe el nombre de máquina, el motivo de

la falla, frecuencia (F), ocurrencia (O), criticidad (F*O).

·

Formato

AMEF; la información que contiene este documento es: código de máquina, modos

de falla potenciales, efectos de fallas potenciales, causas potenciales, controles

de ocurrencia, acciones recomendadas, acciones implementadas.

·

Diagrama

de Ishikawa; Las espinas están segmentadas por la siguiente información: mano

de obra, materia prima, máquina, método y medio ambiente.

Técnicas

e instrumentos de recolección de información

Se consideraron para esta fase el Formato para

el registro de fallas de las máquinas; los Formatos de confiabilidad para

pre-test y post-test; y el Formato para el registro de fichas técnicas de las

máquinas.

Técnicas

de procedimiento y análisis de datos

Para llevar a cabo el análisis e interpretación

de los resultados de esta investigación se emplearán dos

(2) tipos de análisis de datos: análisis

descriptivo y análisis inferencial. En primera instancia, por medio del

análisis descriptivo se buscó describir e interpretar cada uno de los

resultados presentados en las tablas, figuras o gráficas de cada objetivo

desarrollado de este trabajo.

Mientras que el análisis inferencial se realizó

por desarrollar la contrastación de la hipótesis de esta

investigación a través de una prueba de normalidad y a partir de allí se optó

por elegir la prueba de muestras apareadas a través del software SPSS.

Procedimientos

En el diagnóstico inicial antes de la aplicación

de un plan de mantenimiento preventivo en la empresa Molino San Francisco S.A.C.,

2023; se aplicó un check list

o lista de chequeo para conocer el estado de las máquinas de manera inicial, así

como una encuesta a los trabajadores que operan dichas máquinas con el fin de conocer

el estado de su trabajo frente a la funcionalidad de dichos artefactos, y cómo contribuyen

a su cuidado para posteriormente someter dichos datos al software SPSS v25 y

diseñar las respectivas tablas y gráficos según se requirió, alineando la

información obtenida con el análisis descriptivo de la investigación.

Asimismo, se aplicó la técnica de análisis documental

a través de unos formatos de recolección donde se registraron todos los datos técnicos

de las máquinas y la frecuencia de sus fallas, con el fin de tener el

inventario inicial y contribuir con el pre-test.

Con respecto a aplicar un plan de

mantenimiento preventivo en la empresa Molino San Francisco S.A.C., 2023 se diseñó

siguiendo los parámetros establecidos por los lineamientos para el mantenimiento

preventivo de la infraestructura tecnológica del Ministerio de Economía y

Finanzas (MEF, 2015).

Para la elaboración del plan, se consideró la

formulación de los objetivos que se mantendrán mediante la ejecución y evaluación,

el alcance, el desarrollo del marco legal, los lineamientos generales y específicos,

la forma de ejecución y supervisión del mantenimiento implementado, el conteo

de la maquinaria así como la identificación de los aspectos técnicos de la

tecnología, la planificación de actividades, plazos y recursos, la organización

y roles, relación de contratos para el área de mantenimiento, los reportes y la

evaluación continua.

Para analizar los resultados obtenidos de la confiabilidad

luego de la aplicación de un plan de mantenimiento preventivo en la empresa Molino

San Francisco S.A.C., 2023, se realizaron en dos etapas.

En la primera se ejecutó un análisis del

indicador de confiabilidad de las máquinas para identificar si hubo un impacto tras

la aplicación del plan de mantenimiento preventivo (post-test) y la segunda fue

con el análisis inferencial, que gracias al software SPSS v25 se pudo aplicar

la prueba de normalidad obteniéndose la información necesaria para realizar la

prueba de hipótesis y dar respuesta a que si el plan de mantenimiento

preventivo tuvo un impacto positivo en la confiabilidad de la empresa Molino

San Francisco S.A.C.

Finalmente, tras obtener toda la información

necesaria se procedió a realizar la discusión de resultados comparando los

hallazgos con los de los antecedentes y encontrar similitudes o vacíos para dar

por finalizada la actual investigación.

RESULTADOS

El diseño del plan de mantenimiento preventivo

está estructurado para garantizar el aseguramiento de la vida útil de las máquinas

de la empresa en estudio a través de las distintas actividades preventivas que se

buscan establecer, y de esta manera lograr una cultura de cambio y mejora continua.

Para lograr la meta trazada se plantea establecer todos los parámetros necesarios

e inclusive el personal responsable para la aplicación del diseño del plan de

mantenimiento preventivo dirigido a la empresa Molino San Francisco S.A.C.

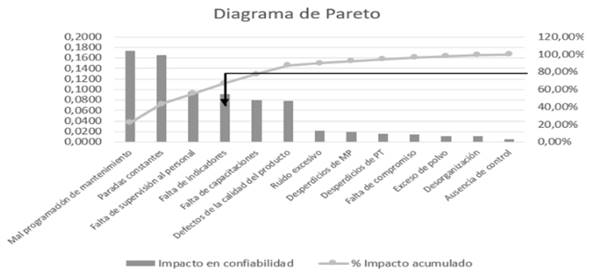

La estrategia utilizada para el adecuado

mantenimiento de los mecanismos de producción está enfocada en la ideología del

RCM “Reliability Centered Maintenance”, o “Mantenimiento Centrado en la

Confiabilidad”, el cual está orientada al

aseguramiento de la confiabilidad de las máquinas teniendo en cuenta 5 pilares

fundamentales de dicha metodología.

Figura 1. Pilares de la Reliability Centered Maintenance -RCM

Fuente: Elaboración propia

Tabla 1. Diseño de indicadores

del plan de mantenimiento preventivo

|

Indicador

|

Descripción

|

Fórmula

|

|

Tiempo medio entre fallas (MTBF)

|

Indicador que mide la tasa de fallas de manera

aleatoria, se puede medir en horas, días, semanas o meses).

|

MTBF

=Tiempo total disponible - Tiempo de inactividad

Número de paradas

|

|

Tiempo medio de reparación (MTTR)

|

Es un indicador que mide el tiempo promedio

que se tarda el equipo de mantenimiento en resolver una avería.

|

MTBF

=Tiempo total disponible - Tiempo de inactividad

Número de reparaciones

|

|

Eficiencia global de los equipos (OEE)

|

Es un indicador que mide el rendimiento de una

empresa con respecto de lo que ha producido sin ningún fallo identificado.

|

OEE=Utilización x Rendimiento x Calidad

|

|

Porcentaje de mantenimiento planificado

(PMP)

|

Es un indicador que detalla el tiempo que se

dedica a la

programación de las actividades

de mantenimiento.

|

PMP = Tiempo planificado para mantenimiento

Tiempo total para mantenimiento

|

|

Tasa de cumplimiento del plan de

mantenimiento preventivo

|

Analiza el rendimiento y cumplimiento que se

tiene del plan de mantenimiento

preventivo desde su ejecución.

|

TC = Actividades cumplidas de mantenimiento

Total de actividades de mantenimiento

|

Fuente: Elaboración propia

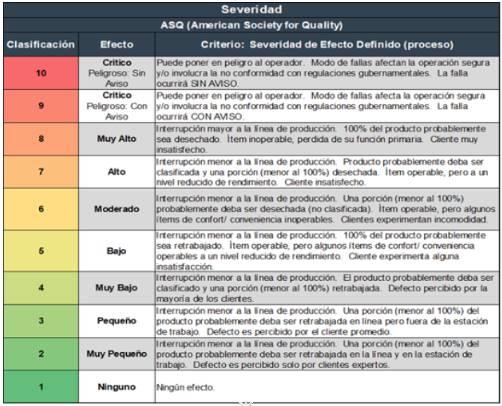

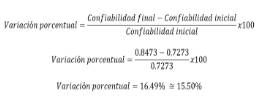

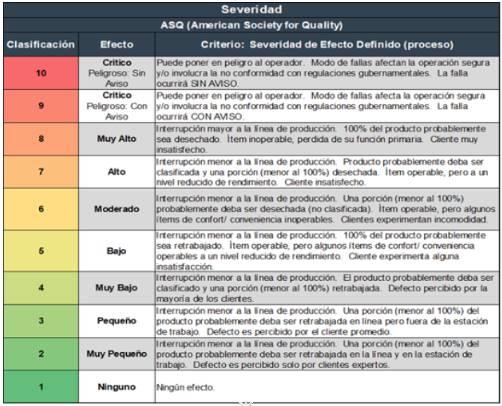

Tabla 2. Elaboración del

AMEF tomando en consideración la severidad de la falla de la máquina de producción.

Fuente: Elaboración propia

Tabla 3. Elaboración del

AMEF tomando en consideración la ocurrencia de la falla de la máquina de

producción.

Fuente: Elaboración propia

Tabla 4. Elaboración del

AMEF tomando en consideración la detección de la falla de la máquina de producción.

Fuente: Elaboración propia

NPR=Severidad (S)*Ocurrencia

(O)*Detección (D)

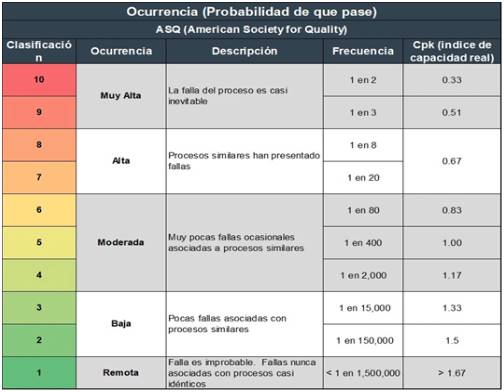

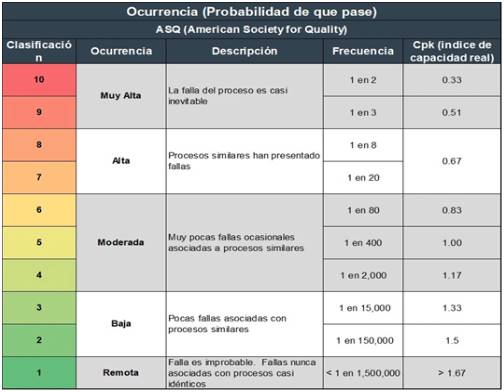

Figura 2. Diagrama de Ishikawa

Fuente: Elaboración propia

Como se puede observar en la figura anterior existen

múltiples causas que generan la baja confiabilidad en las máquinas, entre ellas

se tiene la falta de compromiso por parte de la mano de obra, así como la

evidente falta de supervisión al personal y la ausencia de capacitaciones para

los mismos, existen defectos en la calidad de los productos, así como desperdicios

que terminan por incrementar el índice de averías y en consecuencia la

disminución de la confiabilidad.

Además, existía la problemática de que las

máquinas eran paradas constantemente y la empresa para ese momento contaba con una

deficiente programación de mantenimiento, aunado a la falta de indicadores para

sopesar las fallas, un inexistente control del proceso y una gran

desorganización. Finalmente, se evidenció que el ruido excesivo y el exceso de polvo

repercutieron en la baja confiabilidad de las máquinas.

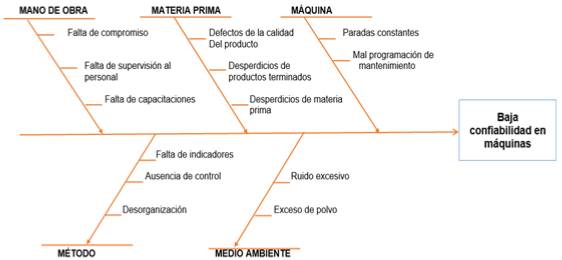

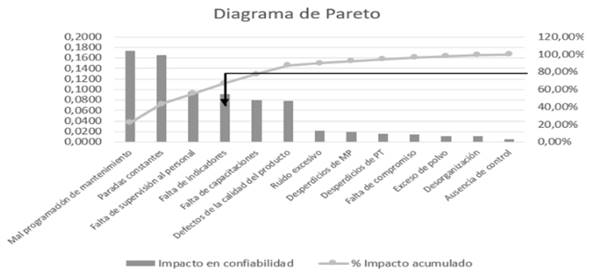

Figura 3. Diagrama de

pareto para determinar las debilidades de la empresa molinos

San Francisco S.A.C

Fuente: Elaboración propia

Como se puede observar en la figura anterior,

se identificó la falta de capacitaciones con un 73.35%, falta de indicadores

para el mantenimiento de las máquinas de producción con un 67.14%, la falta de

una supervisión para el personal con un 55.43%, las constantes paradas con una participación

del 43.18% y la mala programación de mantenimiento con un 22.12%, son las

causas más críticas con respecto del problema de la baja confiabilidad de las

máquinas.

Por otra parte, para seguir con el desarrollo

del diagnóstico inicial fue necesario la aplicación de una lista de cotejo para

determinar el cumplimiento inicial de la dimensión “Diagnóstico”, en donde se obtuvo

con un 37,50% que nunca se había realizado una inspección de fugas de líquido, aceite

y refrigerante, ni temperaturas de los motores, ni temperaturas de las máquinas

en general; además tampoco se efectuó una verificación de sonidos extraños.

También se pudo determinar que casi nunca se cumplen

actividades tales como: la limpieza y lavado de las máquinas, la identificación

de agentes externos que puedan dañar las máquinas y la detección de mejoras para

maximizar la vida útil de las máquinas. Además, se indicó que a veces se cumplen

actividades tales como la verificación de los aceites a nivel de motor, fajas y

cadenas, así como los refrigerantes.

Igualmente se pudo conocer que casi siempre se

ejecutan actividades de inspección de la estabilidad de las máquinas y con el

mismo porcentaje siempre se efectúa el chequeo de las vibraciones.

Acto seguido, fue necesaria la aplicación de una

lista de cotejo para determinar el cumplimiento inicial de la dimensión

“Control” de la variable Plan de Mantenimiento Preventivo, en donde se pudo

conocer que el 22.22% nunca practican en la empresa la difusión de propuestas para

la gestión del mantenimiento y el diseño de indicadores para mantener la

calidad de las máquinas; asimismo se evidencia con un 22.22% que casi nunca se aplican

actividades de inversión en materia de mantenimiento preventivo que esté por

encima del mantenimiento correctivo.

De la misma forma, se detectó que a veces se

recuperan los tiempos por paro de mantenimiento, igualmente se pudo conocer que

casi siempre la empresa está dispuesta a establecer horarios para un

mantenimiento preventivo que incluye la asignación de recursos para ejecutarlo,

y finalmente se pudo conocer que siempre la empresa mantiene asignado un

presupuesto específico para el área de mantenimiento y sus mejoras.

Asimismo, se realizó la identificación del

total de máquinas que posee el área de producción de la empresa Molino San

Francisco S.A.C., en donde se determinó que existen treinta y dos (32)

máquinas, las cuales sirven para múltiples usos y contienen distintas marcas según

su categoría. Por otro lado, se procedió a calcular los indicadores de MTBF,

MTTR y confiabilidad, obteniendo un promedio la confiabilidad pre-test de

0.7237.

En virtud de los hallazgos anteriormente

descritos se pudo determinar que en el diagnóstico inicial del mantenimiento de

la empresa Molino San Francisco S.A.C., se encontraron las diversas causas de

la baja confiabilidad en las máquinas que se suscitaban de manera continua en

el área de producción del molino, así como la falta de compromiso por parte de

la mano de obra, la evidente falta de supervisión al personal y la ausencia de

capacitaciones para los mismos. De igual forma, se observó que existen defectos

en la calidad de los productos, así como desperdicios que terminan por incrementar

el índice de averías y en consecuencia la disminución de la confiabilidad.

Implementación del Plan de Mantenimiento Preventivo

La aplicación del mantenimiento en la empresa

Molino San Francisco S.A.C., se ejecutó en dos fases, donde se logró

identificar la eficiencia global de los equipos (OEE) en un 58.74%, el

porcentaje de mantenimiento planificado (PMP) en un 66.7% y la tasa de cumplimiento

del plan de mantenimiento preventivo en un 40%; asimismo, se programó la ejecución

de actividades permitiendo así llevar un orden de las mejoras a realizar; además

se codificaron las máquinas con el objetivo de asignar el mantenimiento

necesario en el tiempo adecuado.

Por otra parte, se realizó un análisis de

modos y efectos de fallas (AMEF) en el área de producción, con la finalidad de reconocer

las fallas de las máquinas de producción y plasmarlas en el instrumento del

formato de registro de fallas.

También se incorporó un plan de

capacitaciones a los trabajadores, para mejorar sus labores cotidianas y no detener

el proceso productivo con su falta de conocimiento; y por último se implementó

inspecciones mensuales en el área de producción de la empresa, obteniéndose un

registro de ellas a través del instrumento check list.

Analizar los resultados obtenidos de la

confiabilidad después de la aplicación de un plan de mantenimiento preventivo

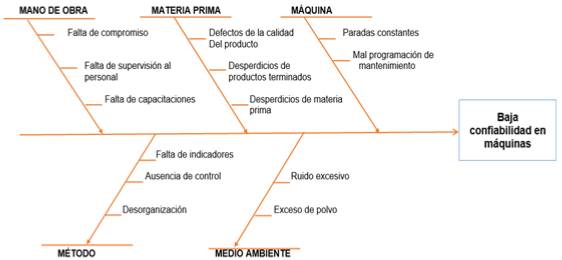

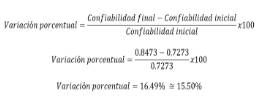

De acuerdo a los cálculos realizados con base

a los valores dados por el MTBF y MTTR, se pudo conocer que la confiabilidad

promedio del post-test fue de 0.8473 o 84.73% en comparación con el 0.7273 o

72.73% encontrado inicialmente.

Para determinar la variación en porcentajes de

la confiabilidad e identificar en cuanto se incrementó, se utilizó la siguiente

fórmula:

Ahora bien,

comparando la confiabilidad del pre-test y post-test se pudo determinar que

tuvo diferentes comportamientos en los períodos de evaluación y una vez que se

realizó el tratamiento estadístico correspondiente se procedió a darle respuesta

a las hipótesis plantadas en la investigación, las cuales se presentan a

continuación:

Hipótesis de la Investigación

H0: El plan de mantenimiento

preventivo no tiene una influencia significativa en la confiabilidad de la

empresa Molino San Francisco S.A.C.

H1: El plan de

mantenimiento preventivo tiene una influencia significativa en la confiabilidad

de la empresa Molino San Francisco S.A.C.

Conforme a los

resultados analizados por la prueba de muestras apareadas se rechaza la

hipótesis nula y por ende se acepta que el plan de mantenimiento preventivo

tiene una influencia significativa en la confiabilidad de la empresa Molino San

Francisco S.A.C.

En relación con los

resultados de la confiabilidad después de la aplicación del mantenimiento, se

estableció mediante el instrumento del formato de cálculo de confiabilidad del

post-test un nuevo resultado de 0.85 presentándose una variación porcentual del

16.49% respecto a la confiabilidad inicial, de esta manera se reconoció que la aplicación

de un correcto plan de mantenimiento preventivo mejoró el indicador de las

máquinas de producción de la empresa considerablemente.

En virtud de los

hallazgos del presente estudio se realizó una comparación con la investigación

de Quinteros (2021); Puentes et al. (2021); Chiguano ( 2020); Monsalve (2020), debido a que en esas

investigaciones se hace mención a que en la fase diagnóstica de la situación

inicial de las empresas lo realizaron con la ayuda de los instrumentos del check list, la observación directa

y la encuesta, descubriendo que existe una baja confiabilidad por falta de

capacitaciones, una gran cantidad de averías, paradas con alta frecuencia y

falta de programación de mantenimiento a las máquinas.

De igual manera, se

contrastó con el estudio de Laguna (2020) ya que a través del instrumento de la

observación directa se reconoció la problemática que sufre la empresa como:

paradas por fallas de las máquinas, pérdida de producción, fallas por fenómenos

como desgaste, corrosión y abrasión, lo que ocasiona la reducción de la vida útil

de las máquinas y equipos. Asimismo, mediante el instrumento del formato de cálculo

de indicadores, se halló el MTTR con un valor de 1.79 horas/falla, el MTBF con un

valor de 82.58 horas y la confiabilidad inicial fue de 37.45%.

En relación con la aplicación

del mantenimiento en la empresa Molino San Francisco S.A.C., se hizo la

comparación con la investigación de Chiguano (2020) ya

que de igual forma aplicó un plan de acción para el mantenimiento planificado,

implementado capacitaciones para los trabajadores del área en estudio, con la

finalidad que tengan conocimiento de la funcionalidad de todas las máquinas y

equipos; de la misma forma se implementaron las inspecciones en determinados

tiempos o períodos, con el objetivo de que todas las actividades se estén

realizando eficientemente sin ninguna parada. Conjuntamente, se diseñó el

indicador de la OEE el cual se obtuvo como valor el 82.65%.

Con respecto a la

criticidad de los equipos manejados en la empresa, se vincula con la

investigación realizada por Laguna (2020) debido a que antes de realizar el

mantenimiento ejecutó un análisis de criticidad mediante una matriz, obteniendo

un nivel total de 90; igualmente se codificaron los equipos con el objetivo de saber

cuáles necesitan mejoras; del mismo modo se utilizó el instrumento del formato

de fallas funcionales y el diagrama de árbol de fallas para identificar que

máquinas presentan inconvenientes y cuáles son sus posibles soluciones,

implementando tareas de mantenimiento para el sistema de molienda en estudio.

De igual forma, se

contrastó con la investigación de Callirgos (2021)

debido a que en la parte de aplicación del plan de mantenimiento primero se

realizó una evaluación de la criticidad de los equipos, reconociendo que se consideró

en nivel importante el 70% de las máquinas y en nivel prescindible el 35%,

adicionalmente se elaboró un inventario de los equipos que se encuentran en el área

de producción; del mismo modo se programó las actividades y recursos para el

mantenimiento a través de un cronograma de implementación de mejoras con la

finalidad que se ejecuten de forma ordenada.

En relación con los

resultados de la confiabilidad después de la aplicación del mantenimiento, se

estableció mediante el instrumento del formato de cálculo de confiabilidad del post-

test, reconociendo así que la aplicación de un correcto plan de mantenimiento

mejora el indicador considerablemente.

De acuerdo a los

datos presentados, se comparó con la investigación de Monsalve (2020) porque el

estudio que realizaron constaba de un cotejó entre los resultados iniciales y

finales de confiablidad, obteniendo una variación de 6.5%, debido a que inicialmente

este indicador tenía un valor de 92% y con la aplicación del mantenimiento en

el área de estudio mejoró a 98%.

Finalmente, se

contrastó con el estudio de Laguna (2020) debido a que realizó en su objetivo

una contrastación de los resultados de la confiabilidad, obteniendo inicialmente

un valor de este indicador de 37.45% y finalmente un valor de 51.62%, representando

una variación de 27.5%, con ello se deduce que todo lo implementado referente al

mantenimiento en la empresa mejoró el indicador de la confiabilidad en la

empresa.

CONCLUSIONES

Acorde al diagnóstico inicial de la empresa

Molino San Francisco S.A.C., se logró identificar las principales causas que

originan la baja confiabilidad en las máquinas, entre ellas estaban la falta de

compromiso por parte de la mano de obra, la ausencia de capacitaciones, los

defectos en la calidad de los productos, las paradas constantes y la deficiente

programación de mantenimiento.

Asimismo, a través de los instrumentos del formato

de registro de máquinas se reconoció la existencia de 32 máquinas con sus respectivas

características y con el formato de cálculo de indicadores se halló el valor

inicial de la confiabilidad de 0.72 y el MTBF Y MTTR con un valor de 3.14 y

0.48 respectivamente.

Con respecto a la aplicación del

mantenimiento preventivo en la empresa se empezó por hallar los indicadores de

eficiencia global de los equipos (OEE) obteniendo un valor de 58.74%, el

porcentaje de mantenimiento planificado (PMP) en un 66.7% y la tasa de

cumplimiento del plan de mantenimiento preventivo en un 40%.

Igualmente se programó la ejecución de

actividades, se codificaron las máquinas, se incorporó un plan de capacitaciones

a los trabajadores, se realizó un análisis de modos y efectos de fallas (AMEF) en

el área de producción, y por último se implementó inspecciones mensuales en el área

de producción de la empresa, permitiendo que todo se ejecutase eficientemente.

En relación con la comparación de la confiabilidad

después de la aplicación del mantenimiento en la empresa, se logró determinar una

variación porcentual de 16.49% respecto a la confiabilidad posterior a la

implementación del plan preventivo, demostrando una mejora del indicador de una

manera considerable. Y para culminar la investigación, se realizaron las

pruebas estadísticas pertinentes, obteniendo una confiabilidad del pre-test del

0,724 y para el post-test se obtuvo un 0,848, adicionalmente se realizó un contraste

de hipótesis en la que se concluyó que el plan de mantenimiento preventivo tuvo

una influencia positiva en la confiabilidad de la empresa Molino San Francisco

S.A.C.

REFERENCIAS

Castellón L., (2018). Plan de mantenimiento preventivo

para las máquinas productoras de helado de la fábrica Belén de la ciudad de

Estelí, realizado en el II semestre de 2017. Universidad Nacional Autónoma de

Nicaragua [en línea], vol. 1, no. 1, pp. 1–13. Disponible en:

https://repositorio.unan. edu.ni/8948/1/18878.pdf.

Callirgos M., (2021). Sistema

de gestión de mantenimiento preventivo para mejorar la confiabilidad de los equipos

del área de elaboración de la empresa Agropucalá S.A.A

[en línea]. S.l.: Universidad Señor de Sipán.

Disponible en: https://repositorio.uss.edu.pe/handle/20.500.12802/8534.

Chiguano W., (2020).

Desarrollo de un plan de mantenimiento en el subproceso de molienda en la industria

Harinera S. A [en línea]. S.l.: Universidad Técnica Ambato. Disponible en:

https://repositorio. uta.edu.ec/handle/123456789/31428.

Díaz A., Villar L., Cabrera J., Gil A., Mata

R. & Rodríguez A., (2016). Implementación del Mantenimiento Centrado en la confiabilidad

en empresas de trasmisión eléctrica. Ingeniería Mecánica [en línea], vol. 19,

no. 3, pp. 137–142. Disponible en: http://scielo.sld.cu/pdf/im/v19n3/im03316.pdf.

Laguna, R., (2020). Propuesta de

implementación de mantenimiento preventivo basado en la confiabilidad, para

mejorar la disponibilidad de equipos y maquinaria críticos, en línea de

molienda de la Empresa Minera Antamina – Ancash [en línea].

S.l.: Universidad César Vallejo. Disponible en: https://tesis.usat. edu.pe/bitstream/20.500.12423/3512/1/TL_MonsalveRamosCristhianJesus.pdf.

Monsalve, C., (2020). Propuesta de un Plan de

Mantenimiento Preventivo en el Molino El Chamesino

S. A. C. para incrementar su productividad [en

línea]. S.l.: Universidad Católica Santo Toribio de Mogrovejo.

Disponible en: https://tesis.usat.edu.pe/bitstream/20.500.12423/3512/1/TL_ MonsalveRamosCristhianJesus.pdf.

Puentes, M., Reyes, D. & Rivas, E., (2021).

Diagnóstico de un plan de mantenimiento preventivo para un Molino MRV 200 en la

Compañía Colombiana de Cerámica S.A.S. CORONA [en línea]. S.l.: Universidad

ECCI. Disponible en: https://repositorio.ecci.edu.co/handle/001/1286.

Loo, C., (2021). Efecto de

las nuevas tecnologías en el Perú. TecnoHumanismo [en

línea], vol. 1, no. 2, pp.

62–73. Disponible en: https://dialnet.unirioja.es/servlet/articulo?codigo=8178979.

Rosenthal, R., (2020). Análisis

de planes de mantenimiento preventivo y su impacto en la confiabilidad de los equipos

electrónicos en el periodo 2008-2019: una revisión de la literatura científica.

Universidad Privada del Norte [en línea], vol. 1, no. 1, pp. 32. Disponible en:

https://repositorio.upn.edu.pe/ handle/11537/25714?show=full.

Quinteros, V., (2021). Evaluación del estado actual

y propuesta de mejora del mantenimiento en el área de molinos en un ingenio azucarero

[en línea]. S.l.: Universidad de el Salvador. Disponible en: https://ri.ues. edu.sv/id/eprint/23490/1/EVALUACIÓNDELESTADOACTUALYPROPUESTADEMEJORADELMANTEN

IMIENTOENELÁREADEMOLINOSENUNINGENIOAZUCARERO.pdf.

Criterio. Revista Multidisciplinaria

Criterio. Revista Multidisciplinaria